-

【论文精选】小型LNG气化站预冷方法对比分析

作者:赖家俊,马志先

第一作者单位:中海石油气电集团

摘自《煤气与热力》2021年7月刊

参考文献示例

赖家俊,马志先. 小型LNG气化站预冷方法对比分析[J]. 煤气与热力,2021,41(7):B12-B15.

相关推广

1 LNG储运设备2 装卸臂

1 概述

预冷是LNG气化站[1-2]投产前的重要步骤。LNG接收站及城市LNG储配站由于储罐容积较大、现场工艺管道较长、项目施工期长,传统上采用氮气干燥、低温氮气预冷、液氮预冷的分阶段预冷方式(以下称氮气、液氮分阶段预冷方式)。氮气、液氮分阶段预冷方式对人员设备的协作要求较高、耗时较长,应用于小型LNG气化站时操作频繁且预冷效果不理想。

小型LNG气化站设备小型化、橇装化、集成化,并配套远程数据采集系统,实现了远程气源调度,部分已实现远程控制、无人值守[2-3],预冷方法仍沿用常规气化站的氮气、液氮分阶段预冷方式。由于小型化橇装设备已在厂家完成压力试验,现场施工期短,施工阶段残留杂质水分少,本文针对小型LNG气化站的特点,在实践基础上探讨更适合小型LNG气化站的预冷方式[4-5]。

2 小型LNG气化站的特点

2.1 小型LNG气化站

小型LNG气化站是在燃气管道未覆盖区域,满足用户终端天然气用气需求的主要方式,提高终端用气应急保障能力,也是近几年LNG销量增加的主要渠道。小型LNG气化站工艺流程简单,设备橇装化、集成化、智能化,建设期短,站内管道短,由于储罐较小,其温差引起的伸缩形变量较小。

2.2 小型LNG气化站预冷的目的

预冷是在系统压力试验合格后,为防止LNG装卸过程中管道、储罐急剧降温引起收缩,从而造成管道设备损坏,测试管道设备在低温工况下的性能。预冷的目的包括:检验低温材料质量是否合格;检验焊接焊缝在低温工况下运行情况;检验管道冷缩量和管托支撑变化;检验低温阀门、设备的密封性;在低温工况下检验法兰连接、螺纹连接的密封状况;使储罐达到工作状态,测试储罐真空隔热性能。

3 小型LNG气化站预冷方法

3.1 氮气、液氮分阶段预冷方式

①操作流程

常规LNG气化站由于罐容积比较大(100 m3、150 m3或更大),为了将预冷过程中的罐体温差、形变、应力控制在许可范围内,通常采取氮气、液氮分阶段预冷方法。首先利用储罐出厂时的余压反向吹扫干燥工艺管道(储罐出厂时有氮气保持罐内正压),清除施工过程中管道内残留的水分杂质;然后开始低温氮气冷却流程,向储罐充入低温氮气至预定压力(储罐工作压力),静置冷却10~30 min后从顶部气相管排放,检查气相管温度,反复充入低温氮气和静置、排放,直至气相管表面结霜(或温度低于-50 ℃)时,进入液氮预冷流程;缓慢从储罐顶部充入液氮,并开启气相管道连续排放氮气,液氮在储罐内气化,当气化量超过排放量时储罐升压,升压至0.5 MPa时,关闭进液阀停充液氮,通过连续排放静置降压,如此循环操作;直到随着储罐温度的降低,充入液氮维持储罐0.2 MPa时,逐渐打开进液阀门,充装液氮达到储罐容积的5%时静置保冷,完成预冷。

②应用效果分析

氮气、液氮分阶段预冷应用于小型LNG气化站存在如下问题:

a. 实际操作过程中,小型储罐低温氮气预冷效果不理想,难以降到预定温度。由于卸车橇连接软管、槽车管道阀门以及橇装设备连接法兰等位置没有保冷层,低温氮气途经时被加热升温,小型储罐每次充气量较少,低温氮气经进气管道加热后,实际携带冷量减少,导致低温氮气预冷效果不理想。大型储罐进低温氮气时,进气量较大,连续时间较长,少量未做保冷的管段表面结霜形成隔热层。

b. 小型储罐罐体较小,因此,静置过程换热的时间相对短,进而导致充气、放气操作频繁。

c. 进入液相预冷阶段,小型储罐升压较快,因此需要多次停充、降压与继续进液的反复切换操作。

d. 此预冷方法应用于小型LNG储罐预冷,操作繁琐,易导致现场操作人员忽略一些操作程序,存在一些隐患。

3.2 液氮顶部进液预冷方式

①预冷前准备工作

a.检查站内工艺管道的所有阀门,确认所有阀门处于关闭状态,放散管路盲板拆除。

b.检查确认储罐余压与进场时的压力一致,储罐无泄漏。

c.打开所有安全阀的根部阀,打开调节阀的前后阀,打开储罐气相根部阀。

d.自动保护系统测试完好,全部投用。气动阀用的常温氮气系统投用,紧急切断阀全部打开。

e.压力表根部阀全部打开,储罐液位计根部阀、气液平衡阀打开。

②预冷主要步骤

a.吹扫降压过程:检查卸车管道,先用储罐余压吹扫进液管道,之后打开放散管路将储罐压力放散至微正压。

b.液氮槽车升压进液:连接卸车软管,液氮槽车自带系统将液氮槽车压力升高至0.3 MPa。储罐气相阀门开启连续放散;缓慢打开储罐顶部进液阀,缓慢打开液氮槽车液相阀至较小开度;由于管道系统处于常温状态,先预冷管道设备,使液氮从储罐顶部缓慢进液。

c.冷却过程:进液过程中,储罐内部液氮迅速气化,压力波动较大,当储罐压力升至0.3 MPa时,关闭进液阀门,通过气相连续放散降压,降低至0.1 MPa再开启进液,如此反复,直至储罐气相出口开始结霜时,关闭储罐液位计气液平衡阀,使储罐液位计投入使用。当储罐内液氮达到预定量(储罐容积的5%)时进液结束,静置储罐。

d.收尾记录:进液结束后,关闭液氮槽车液相阀门、进液阀门、放散阀,利用储罐内的液氮对增压器、主气化器及储罐出液管道进行预冷及测试。进液结束初期,罐内因温度不均匀升压,需要密切观察记录储罐压力,达到0.5 MPa时,手动放散至0.2 MPa继续观察。

③应用效果分析

顶部进液有一定喷淋效果,液氮顶部进液与罐内常温气体换热迅速气化,罐内压力波动比较大,需要停止进液、降压切换操作。特点是置换需求液氮量比底部进液多,需要停止进液、排气切换操作,预冷过程中储罐压力波动较大,由于液氮与罐内气体进行热交换,储罐温度下降比较平稳。

3.3 液氮底部进液预冷方式

①预冷前准备工作

与液氮顶部进液预冷方式相比,除预冷操作中打开阀门次序和操作步骤不同,其他预冷前准备工作相同。

②预冷主要步骤

a.吹扫降压过程:检查卸车管道,先用储罐余压吹扫进液管道,之后打开放散管路将储罐压力放散至微正压。

b.液氮槽车升压进液:连接卸车软管,液氮槽车自带系统将液氮槽车压力升高至0.3 MPa。储罐气相阀门开启连续放散;缓慢打开储罐底部进液阀,缓慢打开液氮槽车液相阀至较小开度。由于管道系统处于常温状态,先预冷管道设备,前5 min进液阀门间歇性开启,使预冷前期液氮在管道内气化成低温氮气,随后液氮从储罐底部缓慢进液。

c.冷却过程:底部进液冷却过程罐内气体没有强烈对流,底部氮气逐步置换上层常温氮气,常温氮气从顶部气相管放散,储罐压力较为平稳。当储罐气相出口开始结霜时,关闭储罐液位计气液平衡阀,使储罐液位计投入使用。当储罐内液氮达到预定量(储罐容积的5%)时进液结束,静置储罐。

d.收尾记录:进液结束后,关闭液氮槽车液相阀门、进液阀门、放散阀,利用储罐内的液氮对增压器、主气化器及储罐出液管道进行预冷及测试。进液结束初期,罐内因温度不均匀升压,需要密切观察记录储罐压力,达到0.5 MPa时,手动放散至0.2 MPa继续观察。

③应用效果分析

液氮底部进液预冷过程中,低温氮气在罐内与常温氮气分层,上层常温氮气通过顶部气相管道进入放散塔排空。特点是置换需要液氮量最少,没有反复切换操作,流程简单,预冷过程中储罐压力波动较小,由于液氮直接进入储罐,储罐进液口附近温度降低快。

在实际操作过程中,由于进液管道设备是常温的,通过前期降低液氮槽车压力,减小进液阀门开度(或间歇性开启),使得液氮在管道内流速放缓,在预冷管道中气化成低温氮气,预冷进程是先低温氮气、后液氮。在某网球厂LNG站30 m3储罐预冷中采用此流程操作,运行平稳。

3.4 氮气、液化天然气分段预冷

①预冷前准备工作

a.检查站内工艺管道的所有阀门,确认所有阀门处于关闭状态,放散管路盲板拆除。

b.检查确认储罐余压与进场时的压力一致,储罐无泄漏。

c.检测LNG储罐内氧气体积分数是否小于1%,如大于等于1%,须改用液氮预冷。

d.打开所有安全阀根部阀,打开调节阀的前后阀,打开储罐气相根部阀。

e.自动保护系统测试完好,全部投用。气动阀用的常温氮气系统投用,紧急切断阀全部打开。

f.压力表根部阀全部打开。储罐液位计根部阀、气液平衡阀打开。

g.小型LNG气化站投产前的手续已经办理完毕。

②预冷主要步骤

a.置换降压过程:检查卸车管道完好清洁,先用储罐余压吹扫进液管道,检测罐内气体含氧量;用储罐内氮气置换增压器、主气化器等站内管道设备,之后打开放散管路将储罐压力放散至微正压。

b.LNG槽车升压进液:连接卸车软管,将槽车压力升高至0.3 MPa。储罐气相阀门开启连续放散;缓慢打开储罐底部进液阀,缓慢打开LNG槽车液相阀至较小开度;由于管道系统处于常温状态,先预冷管道设备,前5 min进液阀门间歇性开启,使预冷前期LNG在管道内气化成低温气体,然后LNG从储罐底部缓慢进液。

c.冷却过程:底部进液冷却过程中罐内气体没有强烈对流,底部LNG逐步置换上层常温氮气,常温氮气从顶部气相管放散,储罐压力较为平稳;当储罐气相出口开始结霜时,关闭储罐液位计气液平衡阀,使储罐液位计投入使用。

d.LNG进液:从底部进液,同时对照LNG槽车液位下降和储罐的液位上升情况,当LNG进液量达到储罐容积40%左右时,进液结束,静置储罐。

e.收尾记录:进液结束后,关闭LNG槽车液相阀门、储罐底部进液阀门、放散阀;开启顶部进液阀门,避免管道憋压;进液结束初期,罐内因温度不均匀升压,需要密切观察记录储罐压力,避免储罐压力超过最高工作压力,超压前手动放散。

③应用效果分析

氮气、液化天然气分段预冷过程中,低温天然气置换上层常温氮气,上层常温氮气通过顶部气相管道,进入放散塔排空。特点与液氮底部进液预冷基本一致,预冷前期通过降低LNG槽车压力,控制进液阀门开度,使得LNG在进液管道中气化,实现先气相预冷后液相预冷的效果。

氮气、液化天然气分段预冷在某酒厂LNG站30 m3储罐中进行应用,运行平稳,与液氮底部进液预冷效果一致。在实际操作过程中,氮气、液化天然气分段预冷与LNG首次进液连续进行,预冷后小型LNG气化站达到投产状态。

4 预冷方法对比分析

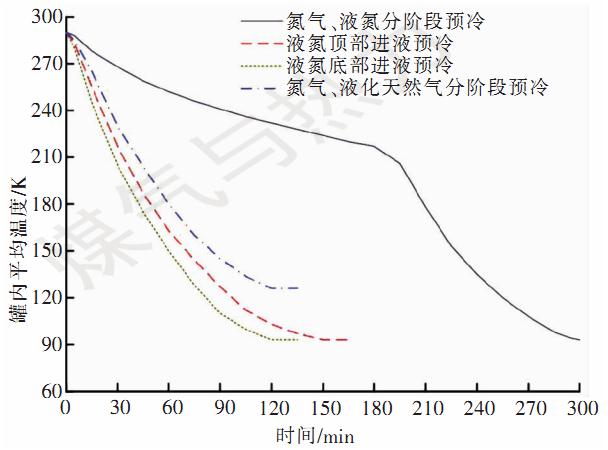

4种预冷方法下罐内平均温度变化曲线见图1。氮气、液氮分阶段预冷的储罐罐容为100 m3,其他3种预冷方式的储罐罐容为30 m3。

图1 4种预冷方法下罐内平均温度变化曲线

①氮气、液氮分阶段预冷方法: 适用于较大LNG储罐(100 m3以上)预冷,或站内工艺管道设备比较复杂的应用场合,预冷前段低温气相冷却过程平稳,罐内温度梯度较小,降温过程中站内设备、接口出现漏气或者异常情况时,易于中断维修。操作流程较为复杂,分工协作要求较高,液氮消耗量大,且预冷过程耗时(300 min)长达其他3种方法的两倍以上。采用液氮预冷后,氮气体积分数大于99%,氧气体积分数小于1%,罐内温度降至93 K,低于LNG储罐正常工作温度。

②液氮顶部进液预冷方法: 适用于100 m3以下小型LNG储罐,且气化、调压设备橇装化程度较高的应用场合。液氮顶部进液与罐内常温气体换热后迅速气化,预冷前段降温迅速且罐内压力波动比较大,储罐温度梯度较小,液氮消耗量低于氮气、液氮分阶段预冷方式,耗时为氮气、液氮分阶段预冷的50%。采用液氮预冷后,氮气体积分数大于99%,氧气体积分数小于1%,罐内温度降至93 K,低于LNG储罐正常工作温度。

③液氮底部进液预冷方法: 适用于30 m3以下小型LNG储罐,气化、调压设备橇装化程度高,且现场组装的工艺管道设备少的应用场合。液氮底部进液预冷过程中,低温氮气在罐内与常温气体分层,上层常温氮气通过顶部气相管道进入放散塔排空。置换需求液氮量最少,流程简单,预冷过程中储罐压力波动较小,LNG储罐内温度梯度较大且降温速率明显高于其他3种方法, 耗时为120 min。采用液氮预冷后,氮气体积分数大于99%,氧气体积分数小于1%,罐内温度降至93 K,低于LNG储罐正常工作温度。

④氮气、液化天然气预冷方法: 适用于出厂时罐内留有氮气保压的小型LNG储罐,气化、调压设备橇装化程度高,且现场组装的工艺管道设备少的应用场合,适用条件较高。氮气、液化天然气预冷过程中,低温天然气置换上层常温氮气,上层常温氮气通过顶部气相管道,进入放散塔排空。特点与液氮底部进液预冷基本一致,但无需消耗液氮,且预冷过程中储罐压力波动较小。氮气、液化天然气预冷与LNG首次进液连续进行,预冷后小型LNG气化站达到投产状态。采用氮气、液化天然气预冷后,天然气积分数大于99%,氧气体积分数为0,罐内温度降至126 K,接近LNG储罐正常工作温度。耗时为120 min。

参考文献:

[1]李持佳,王庆余,杜可心,等. 撬装LNG气化站在新农村的应用研究[J]. 城市燃气,2017(7):6-11.[2]刘波,石磊. 城镇中小型LNG气化站的模块化与标准化设计[J]. 煤气与热力,2017 (6):B18-B22. [3]黄军,黄相迪,姚三三. LNG箱式橇装加注装置流程及控制系统[J]. 煤气与热力,2018 (10):B85-B89. [4]郭宗华,程玉排,田红梅. 小型LNG气化站的过程安全和事故过程安全[J]. 煤气与热力,2018 (1):B28-B33. [5]顾安忠,鲁雪生,金国强,等. 液化天然气技术手册[M]. 北京:机械工业出版社,2010:346-389.

地址:陕西省西安市新城区自强东路644号天然大厦11层